Integrierter Systemleichtbau für die Mobilität der Zukunft

Im Initialisierungsprojekt „Integrierter Systemleichtbau für die Mobilität der Zukunft“ werden innovative Hybridkonstruktionen zur Effizienzsteigerung von Fahrzeugen eingesetzt.

Motivation

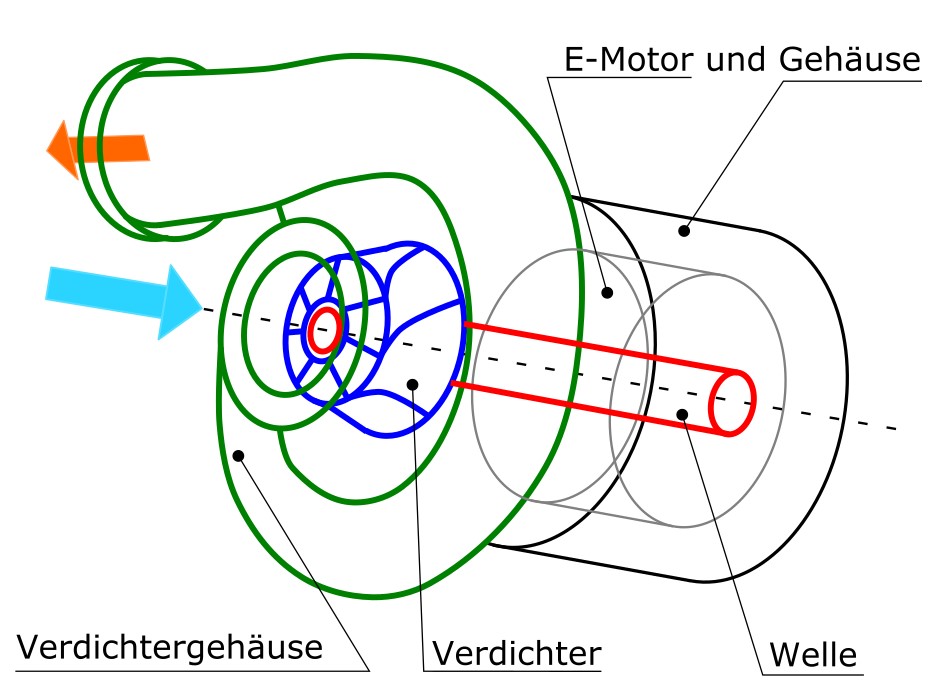

Ein Konzept um Motoren in ihrer Effizienz zu verbessern ist das Downsizing. Zum Ausgleich des resultierenden Leistungsverlusts werden üblicherweise Turbolader verbaut, die vornehmlich eine leistungssteigernde Maßnahme darstellen. Klassische Turbolader sind derzeit strömungsmechanisch an den Abgasstrom gekoppelt. Im Falle einer Lastanforderung muss das Verdichterrad des Turboladers zur Erbringung des geforderten Frischluftmassenstroms beschleunigt werden. Diese Zeit wird umgangssprachlich als “Turboloch“ bezeichnet. Eine Möglichkeit dies zu verhindern, ist die strömungsmechanische Entkopplung des Turboladers vom Abgasstrom. Hierbei wird der Turbolader elektrisch angetrieben, wodurch die Qualität des Ansprechverhaltens des Motors weiter gesteigert werden kann. Bei diesem Konzept eines e-Verdichters werde außerdem die thermischen Lasten durch die Entkopplung der Komponenten vom Abgasstrom deutlich reduziert und damit die Möglichkeit zum Einsatz von polymerbasierten Leichtbauweisen eröffnet. Für das wird daher ein e-Verdichter als Demonstrator für ein Leichtbaukonzept von Motorkomponenten im hybriden Materialmix gewählt. Ziel des verfolgten Ansatzes ist es, die Massenträgheit durch den hybriden Leichtbau gegenüber bestehenden Systemen zu senken und ein besseres Ansprechverhalten des Motors zur erzeugen.

Konsortium und Zusammenarbeit

Das Konsortium aus Fraunhofer-Instituten und den Instituten des KIT mit Kompetenzen in den Bereichen Konstruktion (NAS, FAST - LBT) und Simulation (FAST - LBT, NAS), Prozesstechnik für thermoplastisches und duromeres Spritzgießen sowie Resin Transfer Moulding (ICT), FVK-Wellen-Fertigung (wbk), Verhalten und Schädigung von Kunststoff-Metall-Hybriden unter mechanischer Belastung (IAM-WK), Validierung des Demonstrators (NAS), beinhaltet alle notwendigen Kompetenzen, die eine ganzheitliche Betrachtung der Problemstellung und die Entwicklung einer effizient umsetzbaren Lösung ermöglichen. Durch die enge Verknüpfung der Arbeitspakete als auch regelmäßige Treffen des Teams wird eine institutionsübergreifende, interdisziplinäre und effiziente Zusammenarbeit sichergestellt.

Leichtbauteile und Prozesse

Zur Darstellung hybrider Leichtbaulösungen im Motorraum werden strukturelle Bauteile wie Welle, Verdichterrad und –gehäuse fokussiert. Auf Prozessseite stehen dafür Verfahren wie Duromer- sowie Thermoplast Spritzguss und Nasspressen von im Faserblasverfahren hergestellten (FIM) Preforms für das Verdichtergehäuse und –rad zur Verfügung. Zur Hybridisierung sind lokale Endlosfaserverstärkungen oder metallische Inserts vorgesehen. Für die Welle stehen neben einem innovativen Schleuderverfahren auch die Pulltrusion zur Verfügung. Die durchgehende Simulation vom Prozess bis zur Struktur ermöglicht eine leichte und kosteneffiziente Konstruktion.